NdFeB 공정 흐름

1. 원료 준비 및 전처리

공정 소개: 계량, 파쇄, 재료 파쇄 및 녹 제거와 같은 원료의 전처리.

가공장비 : 철봉절단기, 드럼연마기 등

2. 제련

공정소개 : 네오디뮴, 순철, 철붕소 등 전처리된 원료를 비율에 따라 진공용해로에 투입하고 아르곤 보호하에 고온에서 제련한 후 탈거한다. 제품 구성이 균일하고 결정 배향이 높으며 조직 일관성이 좋으며 ɑ-Fe의 생성을 피할 수 있습니다.

공정 장비: 진공 용해로

3. 수소 폭발

공정 소개: 수소 폭발(HD) 공정은 희토류 금속간 화합물의 수소 흡수 특성을 사용하여 네오디뮴-철-붕소 합금을 수소 환경에 배치합니다.수소는 네오디뮴이 풍부한 상의 얇은 층을 따라 합금에 들어가 팽창, 파열 및 파손됩니다.네오디뮴이 풍부한 상 층의 균열은 주상 입자의 무결성과 네오디뮴이 풍부한 입자 경계의 계면을 보장합니다.HD 공정은 NdFeB 스피너를 매우 느슨하게 만들어 크게 향상시킵니다. 제트 밀의 분말 제조 효율을 높이고 생산 비용을 줄입니다.

공정설비 : 진공수소처리로

4. 제분

공정 소개 : 제트 밀 분말은 재료 자체의 고속 충돌에 의해 분쇄되어 분쇄기 내벽에 마모 및 오염이 없으며 고속으로 분말을 생성 할 수 있습니다.

공정 장비: 제트 밀

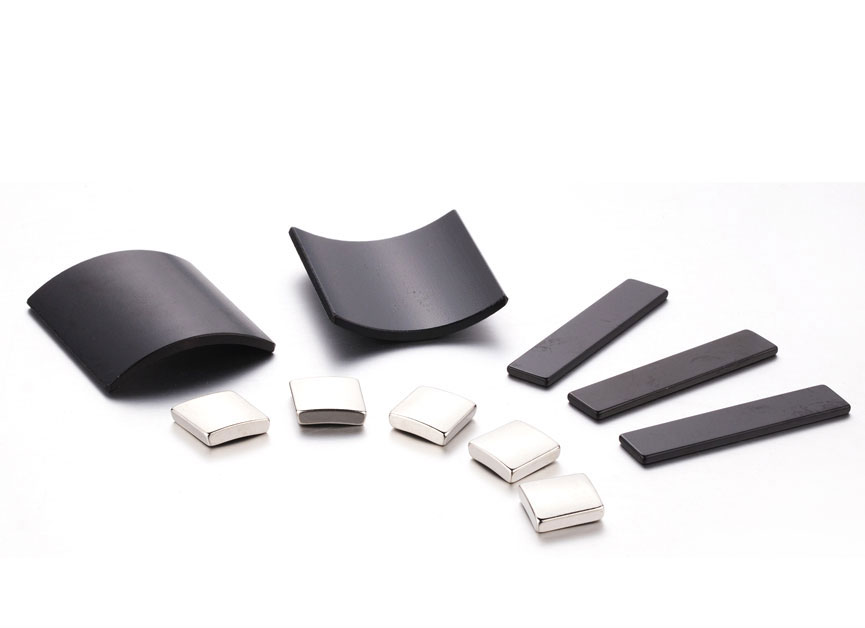

5. 성형 방향

공정 소개 : 배향 기능은 혼돈 배향 분말 입자의 쉬운 자화 방향 c 축을 동일한 방향으로 돌려 큰 잔류성을 얻는 것입니다.압축의 주요 목적은 분말을 특정 모양과 크기로 분쇄하는 것이며, 자기장 방향에서 얻은 결정립 방향을 최대한 유지하면서 2차 성형을 위해 성형 자기장 프레스와 아이소스테틱 프레스를 사용하도록 설계했습니다.특수형 자석의 경우 특수 몰드 툴링을 사용하여 직접 성형합니다. 소결 자석은 약간의 표면 처리 후에 사용할 수 있으므로 재료를 크게 절약하고 후속 처리 비용을 절약할 수 있습니다.

공정장비 : 자기장 프레스, 아이소스테틱 프레스

6. 소결

공정 소개: 소결은 고온에서 파쇄를 일으키는 일련의 물리적, 화학적 변화입니다. 재료의 자기 특성을 향상시키기 위해 재료의 미세 구조를 변경하는 간단하고 저렴한 방법입니다. 소결은 자석의 밀도와 미세 구조에 매우 중요한 영향을 미치는 재료입니다.

공정 장비: 진공 소결로

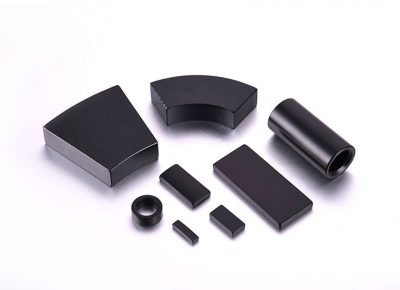

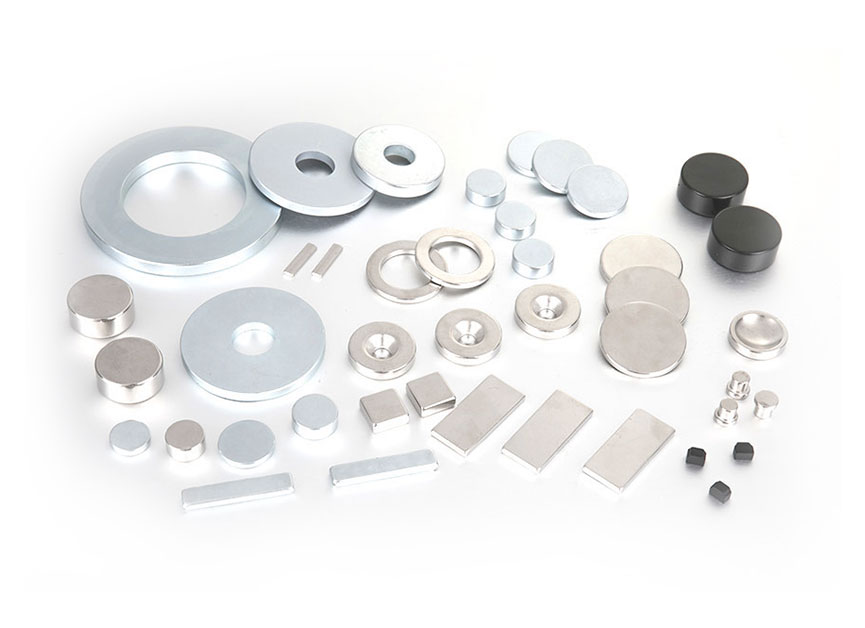

7. 가공

공정 소개: 소결 후 얻은 네오디뮴 철 붕소 자석은 모두 블랭크이며 다양한 크기, 크기 및 모양의 제품을 얻기 위해 추가 가공이 필요합니다.NdFeB 자석은 취성과 열악한 기계적 특성으로 인해 연삭 및 절단 만 처리 할 수 있습니다.

공정 장비 : 표면 그라인더, 더블 엔드 그라인더, 챔퍼링 머신

8. 표면 처리

공정 소개 : 전기 영동, 아연 도금, 니켈, 니켈 구리 니켈 및 인산염 처리와 같은 다양한 모양의 희토류 영구 자석의 표면 처리로 제품의 외관 및 내식성을 보장합니다.

9. 완제품 검사 및 포장

공정 소개 : 제품은 다양한 자기 특성, 내식성, 고온 성능 등을 테스트하고 표준에 도달 한 후 포장하여 고객의 다양한 요구를 충족시킵니다.

자석의 주성분은 Nd2Fe14B로 매우 높은 자기적 특성을 가지고 있으며 최대 자기에너지곱(BH)은 페라이트보다 10배 이상 높으며 최대 작동 온도는 250℃에 달할 수 있으며 기계적 특성 또한 다음과 같습니다. 매우 양호하여 연삭에 적합합니다. 와이어 절단 및 드릴링과 같은 다양한 가공 방법, 내식성이 좋지 않기 때문에 다양한 요구 사항에 따라 표면에 다른 코팅 처리를 적용해야 합니다.

sales00@jlmagnet.com

sales00@jlmagnet.com